Nachrichten

Erkunden auch Sie die Hintergründe des Herstellungsprozesses, zwischen Fleiß und Einfallsreichtum.

Obwohl Mechanik oft mit statischen Eigenschaften wie Präzision, Vertrauenswürdigkeit und Robustheit verbunden ist, sollte man nicht den Modernisierungsvorgang vergessen, dem sie unterworfen ist.

Die Welt der Werkzeugmaschinen unterliegt einer kontinuierlichen Weiterentwicklung: Der Schlüssel zur Herstellung von leistungsfähigen Produkten ist die Fähigkeit, mit den technologischen Fortschritten Schritt zu halten und dabei gleichzeitig Spielräume für Innovationen auszuloten.

Um auf dem aktuellen Stand der Technik zu bleiben, bedarf es einer kontinuierlichen Auseinandersetzung mit dem Thema: Dieses erfordert strategische Entscheidungen, das Investieren in Ressourcen und Materialien, die Ausrichtung auf Analyse und Forschung, die Vorbereitung und die notwendige Weitsicht für eine nachhaltige Entwicklung. Nicht zuletzt erfordert es auch den Willen, Wachstum und Ethik miteinander in Einklang zu bringen.

Die wahre Stärke einer Gruppe, auch einer Unternehmensgruppe, liegt in den gemeinsam geteilten Werten und Zielen. Aus diesem Grund gibt es in der Euroma Group kein Geschäft ohne Ethik: Der Gewinn muss immer mit sozialer Verantwortung und Umweltschutz einhergehen.

Die Aspekte, die hierfür in einen ausgewogenen Einklang gebracht werden müssen sind zahlreich, um effektiv im Werkzeugmaschinensektor arbeiten zu können. Tatsächlich denkt die Euroma Group mit Hingabe und der notwendigen Stabilität immer an das grosse Ganze, beginnend mit der Konzeption bis hin zur Lieferung an den Kunden.

Es reicht nicht mehr, Hochpräzisionsartikel, die auch zuverlässig und robust sind, herzustellen. Die Welt der Werkzeugmaschinen erfordert mehr.

Um den Anforderungen der Branche zu genügen, sind mehrere Faktoren unerlässlich, wie zum Beispiel die Inspiration hinter dem kreativen Prozess, eine wahre Hingabe zum Fortschritt und ein ausgeprägtes Zugehörigkeitsgefühl, das wichtig ist, um eine riesige Familie zusammenzuhalten, denn die Euroma Group ist genau das: Eine einzige Familie bestehend aus mehreren Gesellschaften, vielen Menschen und Produkten.

Um mehr über Euroma Group zu erfahren, schauen Sie sich das letzte Video an!

Nachrichten

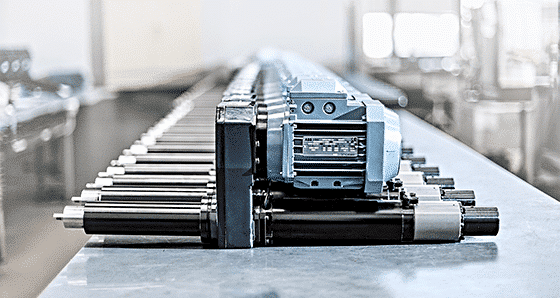

Die Bearbeitung von Stangen und Rohren nach dem Schneidprozess ermöglicht einen erheblichen wirtschaftlichen und zeitlichen Produktionsvorteil.

Das Hauptziel jedes Unternehmens, das seine Produktion optimieren will, ist die Vermeidung der Nacharbeit eines Werkstücks.

Das Werkstück aus einer automatischen Maschine kann in einer speziellen Station, die im Einklang mit dem Prozess ist, abgelegt werden und auf beiden Seiten gleichzeitig bearbeitet werden.

Die Bearbeitungsspindeln von Drillmatic, die mit den jeweiligen Linearschlitten mit Kugelgewindetriebe gekoppelt sind, sind die ideale Lösung für jede Stangen- und Rohrendenbearbeitung. Die Steifigkeit und die Positioniergenauigkeit gewährleisten eine hohe Zuverlässigkeit im Laufe der Zeit. Beschneiden, Glätten und das Zentrieren einen Werkstücks auf einer Drehmaschine, Schraubengewinde und viel mehr für grenzenlose Vielseitigkeit.

Entdecken Sie unsere Palette an Spindeln und CNC Linearschlitten.

Drillmatic bietet noch viel mehr: Sehen Sie sich den kompletten Katalog an!

Nachrichten

Ein Accessoire ist ein Teil deiner Selbst, wenn man vergisst, dass man es trägt.

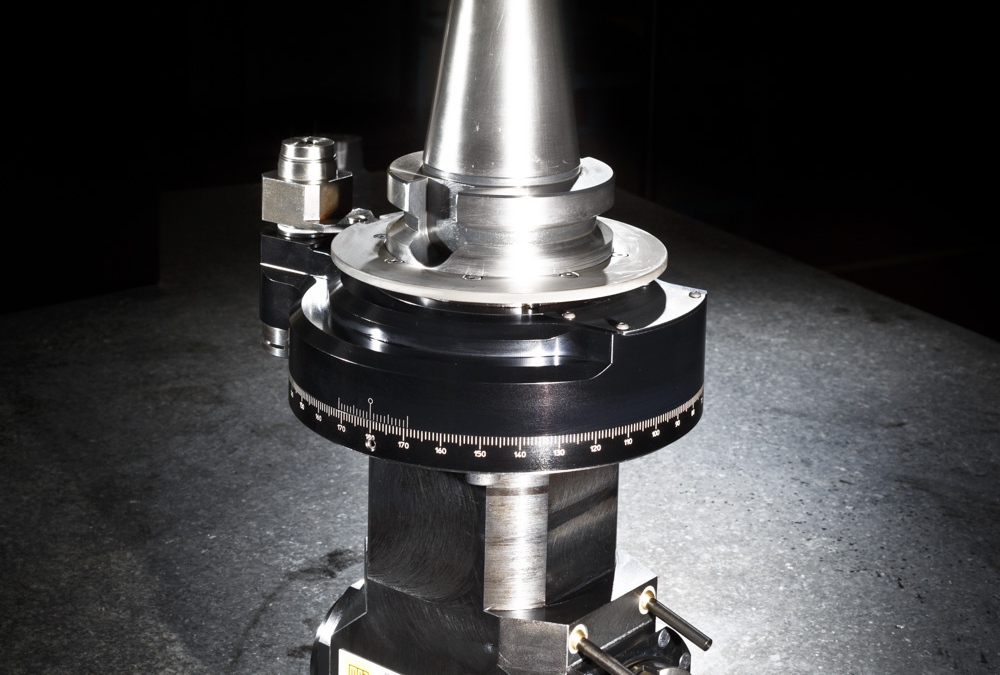

So würde sich ein mit MPA angular Typ ausgestattetes Bearbeitungszentrum selbst beschreiben, wenn es dies könnte.

Die „Slim“ Produktpalette ist so schlank, dass sie die Verarbeitung in engen Räumen ermöglicht, ohne auf extreme Steifigkeit zu verzichten.

Hier die wichtigsten technischen Merkmale:

- In die Welle integrierter Anschlusskegel der Maschine.

- Offset-Design, um mehr Platz für das Werkzeug zu schaffen.

- Elastische Spannzange versenkt in den Hauptkörper für kompakte Schnitte.

- Schrägkugellager für hohe Schnittgeschwindigkeiten.

- Geringes Gewicht und Abmessungen, geeignet für den Einsatz in Werkzeugmagazinen.

Laden Sie den Katalog herunter und wählen Sie das beste Produkt für Ihre Anwendung.

Zögern Sie nicht, unser technisches Büro zu kontaktieren.

Nachrichten

Seit 45 Jahre erhöhen wir den Wert Ihrer Werkzeugmaschinen

Eine Produktreihe, die mehr als 130 standardmäßige Angular Köpfe umfasst;

Ein Archiv, das mehr als 24.000 besondere Köpfe enthält, jeder von ihnen für spezielle Anwendungen entwickelt;

Mehr als 45 Jahre Erfahrung im Bereich der Transfermaschinen und traditionellen Maschinen.

Das alles ist MPA.

Die heutige Zeit erfordert flexible Hochleistungs-Werkzeugmaschinen, geringe Rüstzeiten und hohe Standards verbunden mit einer hervorragenden Performance.

Das Spektrum der Möglichkeiten, die der Markt heutzutage bietet, ist ohne Zweifel attraktiv und reich an Lösungen.

Aber eine hochwertige Maschine benötigt hochwertiges Zubehör.

Und genau hier kommt MPA ins Spiel.

MPA ist ein Symbol für hohe Qualität im internationalen Panorama des Werkzeugmaschinenzubehörs.

Die Ursprünge des Unternehmens gehen zurück auf die Produktion von einstellbaren Mehrspindelbohrköpfen mit festem Achsabstand. In den 1980er Jahren, als die ersten Bearbeitungszentren auf den Markt kamen, konzentrierte sich MPA hauptsächlich auf den Entwurf und die Herstellung einer breiten Palette von standardmäßigen Angular Typen.

Im Laufe der Zeit haben sich die Köpfe den neu geforderten Abmessungen und Gewichten angepasst, um in Werkzeugmagazinen genutzt werden zu können. Die Produktreihe hat sich erweitert, da die Maschinen immer mehr hochwertiges und leistungsfähiges Zubehör unterstützen.

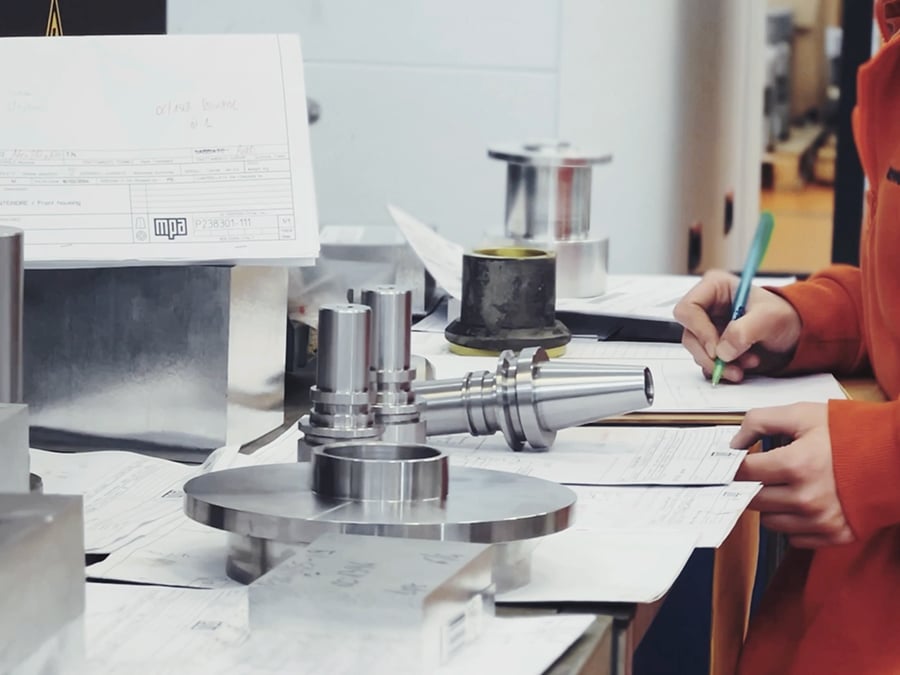

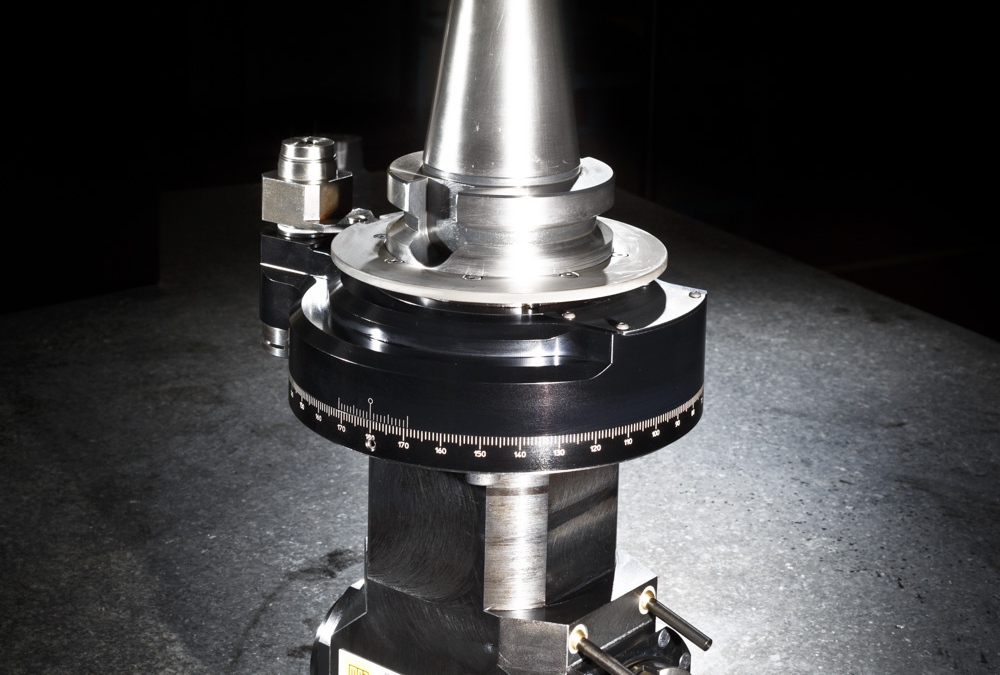

Die MPA Angular Typen sind mit den klassischen ISO und SK-Spannaufnahmen in verschiedenen Größen verfügbar. Jeder Typ ist mit Adapterflansche, Anschlagstift, Antirotationssystem mit Versteifungsspitze, Kühlflüssigkeitsfluss durch das Werkzeug mit niedrigem oder hohem Druck, Übersetzungsverhältnis in Gängen oder Drehmomentmultiplikatoren erhältlich. Jeder Kopf wird vor der Markteinführung strengen Qualitäts- und Größenkontrollen unterzogen.

Im Katalog gibt es „Slim“ Köpfe, entwickelt für kleine Arbeiten auf engem Raum, „Kompakte“ Köpfe, die ein Drehmoment von bis zu 90Nm bei geringen Abmessungen übertragen können, Angular Typen mit doppelt entgegengesetztem Ausgang, dejustierte Köpfe, Köpfe für schwere Bearbeitungen, verstellbare Angular Typen.

Alles in allem ein komplettes und vielseitiges Angebot.

Was auch immer Ihre Anwendung ist, unser technisches Personal unterstützt Sie gerne bei der Auswahl der besten Lösung.

Nachrichten

Jeder große Erfolg ist anfangs nur ein Gedanke

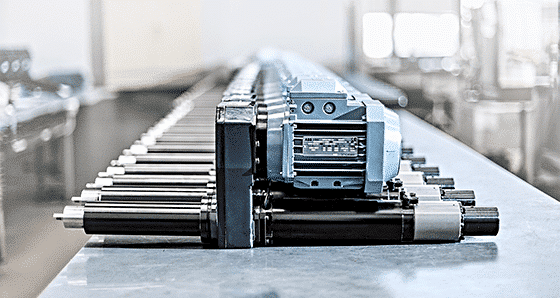

Von der Skizze auf Papier bis zur Verwirklichung der kompletten Maschine: Das ist die Herausforderung, die Unistand jeden Tag annimmt. In diesem Fall handelt es sich um eine spezielle, halbautomatische Plandreh- und Stangenbearbeitungsmaschine.

Die Maschine wird durch eine vom Bediener angetriebene Lastrutsche bedient und führt vier Operationen in einer durch. Das Werkstück kann verschiedene Durchmesser und Längen haben, und es wird in die feste Motorhalterung befördert, wo ein Zweihand-CNC Pick&place es abhebt und zur Arbeitsstation bringt.

Nachdem der hydraulische Schraubstock das Werkstück mit einstellbarem Druck fixiert hat, wird dieses durch eine gesteuerte Achse zur Arbeitsstation befördert.

Beim Durchgang durch die beiden gegenüberliegenden Motorspindeln wird die Stange zunächst nach Maß plangedreht und dann mit einem Spezialwerkzeug, das aus einem Einsatzfräser und einer Anfaspatrone besteht, abgekantet.

Alle Achsen der Maschine werden von bürstenlosen Motoren angetrieben, damit der Betreiber den Formatwechsel in Rekordzeit durchführen kann.

Auch der Werkzeugwechsel ist dank HSK-Kupplung extrem schnell, da diese eine präzise Voreinstellung, Steifigkeit und somit einen hohen Qualitätsstandard in der Verarbeitung ermöglicht.

Die große Modularität der Spindeln und Schlitten von Drillmatic by Euroma Group ist wesentlich für die Konstruktion und den Bau von Sondermaschinen aller Art.

Nachrichten

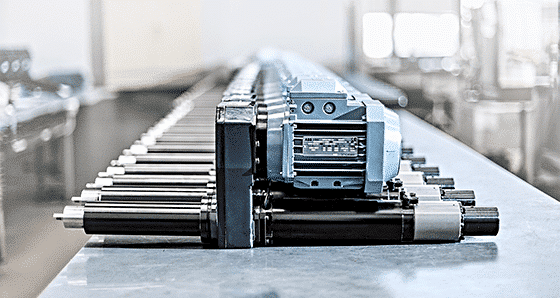

Pinolen-Bohr und -Gewindeschneideinheiten – Klassisches und funktionales Design

Die

Pinolen-Bohr- und -Gewindeschneideinheiten von Drillmatic by Euroma Group bieten die größtmögliche Modularität.

Dies ermöglicht Herstellern von Industriemaschinen und Automatisierung eine große Auswahl und große Anpassungsfähigkeit bei der Konstruktion.

Die verschiedenen Arbeitshublösungen, die für die meisten Modelle der Pinolen-Einheiten verfügbar sind, ermöglichen eine maximale Raumoptimierung und vermeiden, dass der Konstrukteur nach komplexen Lösungen sucht.

Die große Auswahl an verfügbaren Werkzeughaltern ermöglicht keine Verlängerungen und Adaptern zu verwenden. Diese Geräte das Werkzeug von den Lagern entfernen und dazu Konzentrizitätsfehler und folglich Vibrationen und eine schlechte Verarbeitungsqualität erzeugen.

Das bekannte und erkennbare Design der Pinolen-Bohr- und -Gewindeschneideinheiten von Drillmatic by Euroma Group bietet nicht nur eine extrem modulare Befestigung, sondern auch den großen Vorteil, das Gerät dank der statischen Unterstützung, welche der zylindrische Körper des Geräts umfasst, um 360 ° zu drehen.

Die Pinolen-Gewindeschneideinheiten von Drillmatic by Euroma Group sind sowohl horizontal als auch vertikal einsetzbar und mit festen und einstellbaren Halterungen für die Montage in der Maschine erhältlich. Dank der 360° Gelenkstütze ist auch eine Winkelverstellung möglich.

Darüber hinaus sind alle Einheiten mit einer Befestigung für eine kreisförmige Transfermaschine ausgestattet, das heißt mit vorderen Gewindebohrungen.

Alle Pinolen-Gewindeschneideinheiten mit Leitpatrone verfügen über einen festen pneumatischen Vorschub mit Schnellgang, der optional angewendet werden kann, falls Hindernisse verhindern, nahe am Werkstück zu bleiben.

Neben den klassischeren Pinolen-Bohr- und -Gewindeschneideinheiten mit Leitpatrone umfasst das Sortiment auch die CNC-Version mit Vorschub durch gerolltem Kugelgewindetriebe und bürstenlosem Motor. Mit dieser Art von Einheit ist es möglich, jede Art von axialer Bearbeitung durchzuführen und die Arbeitsparameter direkt vom Bedienfeld aus zu ändern. Bohren mit Spanentladungszyklus, Bohren mit “Überspringen” zu Arbeitsrohren, Rückgratentgraten, interpoliertes Gewindeschneiden: alle sind leicht handhabbare Optionen, für die die CNC Einheiten geeignet sind.

Bei Fragen setzen Sie sich bitte mit uns in Verbindung. Unser Personal steht Ihnen jederzeit zur Verfügung.